Оцените требования к качеству при разработке и производстве изделий из улучшенных пластиков. Использование правильных методик испытания поможет обеспечить соответствие международным стандартам. Это важно для повышения надёжности и долговечности вашей продукции.

Обратите внимание на нормативные акты, регламентирующие проверки и сертификацию. Включите в процесс тестирование на прочность, термостойкость и химическую устойчивость, чтобы гарантировать надёжность ваших изделий в различных условиях эксплуатации.

Работайте с аккредитованными лабораториями для выполнения испытаний. Это не только повысит доверие со стороны клиентов, но и создаст беспрецедентные возможности для выхода на новые рынки. Имея на руках документы с подтверждёнными испытаниями, вы сможете уверенно продвигать свой продукт.

Не забывайте следить за изменениями в законодательстве и стандартами, касающимися вашего сегмента. Актуальность информации позволит вам не выпадать из рыночных реалий.

Сертификация профилей композитные полимерные пултрузионные

Процесс подтверждения соответствия материалов базируется на критериях, установленных национальными и международными стандартами. Необходимость проверки возникает для обеспечения безопасности и долговечности изделий. Рекомендуется проводить анализ механических и физико-химических свойств. Важно учитывать требования ISO, ASTM и других междунарожных организаций. Подготовка документации включает в себя результаты испытаний, данные о составе и характеристиках.

Стандарты и требования

Наиболее распространенные стандарты: EN 13706, ASTM D6476, ISO 12090. Каждый из них предъявляет свои требования к характеристикам изделия. Следует обратить внимание на спецификации по прочности, устойчивости к воздействию химикатов и факторов окружающей среды. Подходящие методы испытаний включают статическое и динамическое тестирование, а также оценку термической стабильности.

Процедура оценки

Этапы оценки заключаются в подготовке образцов, проведении испытаний и оформлении отчета о соответствии. Образцы должны представляться в стандартных размерах и условиях, описанных в соответствующих методах. Наличие сертификатов от аккредитованных лабораторий увеличивает доверие к продукции. Также желательно следить за актуальностью стандартов, так как они могут обновляться в зависимости от новых технологий и материалов.

Требования к материалам для сертификации композитных профилей

Материалам, используемым для создания армированных изделий, необходимо соответствие определенным критериям, которые обеспечивают безопасность и надежность. При разработке новых элементов необходим строгий контроль за составом и качеством. Вот ключевые требования:

- Химическая стойкость: Материалы должны сохранять свои свойства при воздействии химических веществ, таких как кислоты и щелочи.

- Механические характеристики: Необходимо проверить прочность на сжатие, растяжение и изгиб. Для этого проводятся испытания согласно международным стандартам.

- Термическая стабильность: Температурный диапазон эксплуатации должен быть четко определен. Материалы должны сохранять свои характеристики при высоких или низких температурах.

- Влагоустойчивость: Способность материала противостоять воздействию влаги критически важна для долгосрочной эксплуатации.

Контроль качества материалов

В процессе испытаний проводятся следующие процедуры:

- Лабораторные испытания: Проверка физических и химических свойств образцов.

- Непосредственное тестирование: Проведение испытаний на образцах, полученных в условиях реального производства.

- Сравнительный анализ: Сравнение с аналогичными материалами, прошедшими проверку.

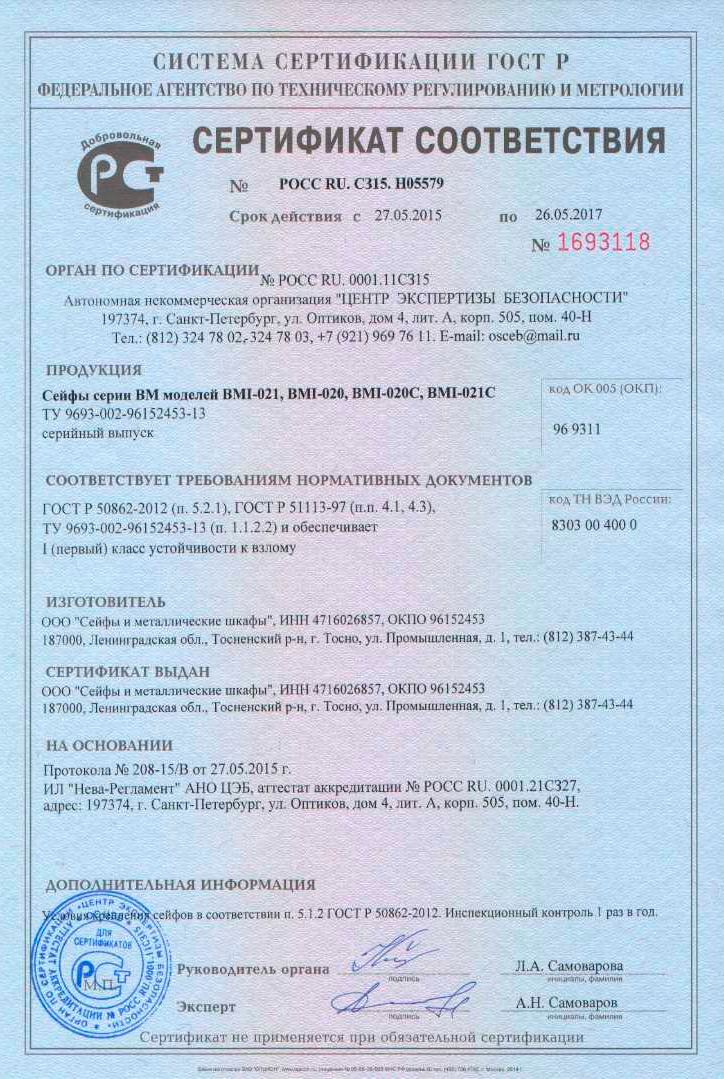

Сертификаты и документация

Документы, подтверждающие качество, должны включать:

- Результаты испытаний.

- Заявления о соответствии стандартам.

- Технические паспорта на используемые составы.

Следование этим требованиям обеспечит успешное внедрение новых изделий на рынок и гарантирует их надежность в долгосрочной перспективе.

Процесс проведения испытаний для пултрузионных профилей

Для подтверждения характеристик продукции необходимо проводить ряд испытаний. Применение стандартов ISO и ASTM для определения механических свойств существенно упростит этот процесс.

Тесселяция образцов должна быть выполнена с учетом специфики выпускаемой конструкции. Рекомендуется использовать три типа испытаний: на растяжение, сжатие и изгиб.

| Тип испытания | Метод выполнения | Ключевые параметры |

|---|---|---|

| Растяжение | Использование универсального испытательного машины | Предельное напряжение, модуль упругости |

| Сжатие | Применение испытательной машины с вертикальным смещением | Максимальная сила сжатия, деформация |

| Изгиб | Испытание на трехопорном изгибе | Момент изгиба, жесткость |

Кроме механических испытаний рекомендуется проводить исследования на устойчивость к воздействию температуры и химических веществ. Для этого можно использовать метод термогравиметрического анализа (ТГ) и дифференциальной сканирующей калориметрии (ДСМ).

Обязательно учитывайте размеры и форму изделий при подготовке образцов для испытаний. Так, для растяжения образцы должны быть вытянутыми, а для изгиба — прямоугольными. Правильная подготовка повышает точность результатов.

Не забывайте документировать все проведенные испытания для обеспечения прослеживаемости и анализа. Использование лабораторного программного обеспечения для сбора данных значительно упростит этот процесс.

Документация и стандарты, необходимые для сертификации

Следующим шагом является сбор сертификатов соответствия применяемых компонентов, таких как смолы, стекловолокно и другие добавки. Эти документы подтверждают, что использованные в производстве материалы соответствуют установленным нормам.

Анализ и тестирование образцов на прочность и стойкость — это еще один ключевой момент. Необходимо проводить испытания по стандартам ASTM или ISO, в зависимости от области применения. Протоколы испытаний должны включать методику, условия испытаний и результаты.

Также требуется документация, подтверждающая соответствие экологическим стандартам, таким как REACH или RoHS, если материалы используются в Европейском Союзе.

Важно иметь документацию на производственные процессы, включая описания используемых технологий и контрольных мероприятий. Установленные процедуры контроля качества и ведение соответствующей отчетности играют решающую роль в подтверждении надежности продукции.

Заключительные исследования, проводимые независимыми аккредитованными лабораториями, должны быть представлены в виде отчета. Эти документы служат удостоверением о соответствии изделия необходимым требованиям.

Рекомендуется также создать и поддерживать систему управления качеством, соответствующую стандартам ISO 9001, что значительно упростит процесс подтверждения качества и повысит доверие со стороны клиентов.

Проблемы и решения при сертификации композитных материалов

Для успешного прохождения процесса одобрения новейших видов строительных материалов необходимо тщательно проработать документацию. Обязательно включите полный набор испытательных отчетов, подтверждающих физические и механические свойства, а также устойчивость к воздействию окружающей среды.

Недостаточная информация о материалах

Часто производители представляют неполные данные о составе и характеристиках продукции. Рекомендуется создать подробные паспорта на каждую партию, где будут указаны все ингредиенты, методы производства и спецификации. Для повышения прозрачности имеет смысл наладить обратную связь с лабораториями для предварительного анализа материалов.

Сложности с испытаниями

Отсутствие стандартов для новейших изделий создает проблемы при проведении испытаний. Рекомендуется использовать международные протоколы, если они применимы, либо разрабатывать собственные методики, основываясь на текущих правах и традициях в отрасли. Регулярные внутренние проверки и аккредитация лабораторий помогут ускорить процесс и повысить уверенность в результатах.

Рынки и области применения сертифицированных пултрузионных профилей

Области применения этих конструкций разнообразны и охватывают многие сектора. Основные направления включают в себя строительство, где такие материалы используются для создания каркасов зданий, мостов и прочих объектов благодаря высокой прочности и коррозионной стойкости.

Транспортная отрасль активно внедряет данные изделия для производства компонентов автомобилей, включая элементы кузова и внутренней отделки. Они обеспечивают уменьшение масс и повышения эффicienции энергопотребления.

Энергетика также наблюдает растущий интерес к данным конструкциям. Алюминиевые и стальные аналоги постепенно заменяются в солнечных и ветровых установках, где легкость и долговечность играют первую скрипку.

Эти материалы находят применение в производстве электротехнического оборудования, где важна высокая диэлектрическая прочность и стойкость к воздействию химикатов.

Кораблестроение активно использует данную технологию для создания легких конструкций, что значительно снижает вес судов и увеличивает их маневренные характеристики.

Существует высокий спрос на такие решения в сельском хозяйстве. Теплицы, поливные системы и другие элементы, изготовленные из легких и прочных материалов, могут значительно удешевить строительство и эксплуатацию, увеличивая урожайность.

Промышленность, связанная с производством оборудования для переработки отходов, также оценит преимущества. Выбор таких материалов позволяет создать долговечные и устойчивые к агрессивным воздействиям элементы машин и установок.

Области применения продолжают расширяться, и новые направления появляются с каждым годом, обеспечивая рынкам разнообразие и высокий уровень качества. Инвестиции в технологии, производственные процессы и разработку новых продуктов помогут повысить конкурентоспособность на международной арене.

Вопрос-ответ:

Что такое пултрузионные композитные полимерные профили?

Пултрузионные композитные полимерные профили представляют собой изделия, созданные методом пултрузии. Этот процесс включает в себя вытягивание наполненных полимерных смол волокон (чаще всего стекловолокна или углеволокна) через форму. В результате получается прочный и лёгкий материал, который широко используется в строительстве, авиации, энергетике и других областях благодаря своей высокой прочности и коррозионной стойкости.

Как осуществляется сертификация композитных полимерных пултрузионных профилей?

Сертификация композитных полимерных профилей проходит в несколько этапов. Сначала производитель должен подготовить документацию, подтверждающую соответствие изделия установленным стандартам. Далее проводятся испытания физико-механических свойств профилей, которые могут включать тесты на прочность, устойчивость к ультрафиолетовому излучению и химической стойкости. После успешного прохождения всех тестов, профиль получает сертификат, который позволяет его использовать в различных сферах.

Какие стандарты применяются при сертификации композитных пултрузионных профилей?

При сертификации таких профилей могут применяться различные международные и национальные стандарты. Например, это могут быть стандарты ASTM (American Society for Testing and Materials) или EC (European Committee for Standardization). Они охватывают различные аспекты, такие как механические свойства, методы испытаний и безопасность материалов. Специфика выбора стандартов зависит от сферы применения, в которой будет использоваться профиль.

В каких сферах наибольшее применение находят композитные пултрузионные профили?

Композитные пултрузионные профили находят широкое применение в строительстве, где их используют для создания прочных и лёгких конструкций. Также они востребованы в энергетике, в частности для создания деталей в ветряных и солнечных установках. Транспортная отрасль, включая авиацию и автомобилестроение, также использует эти материалы благодаря их высокой прочности и легкости, что способствует снижению общего веса конструкции и экономии топлива.

Какие преимущества имеют пултрузионные композитные полимерные профили по сравнению с традиционными материалами?

Пултрузионные композитные полимерные профили обладают несколькими значительными преимуществами по сравнению с традиционными материалами, такими как сталь или древесина. Во-первых, они имеют низкий вес при высокой прочности, что облегчает транспортировку и монтаж. Во-вторых, композиты не подвержены коррозии и гниению, что увеличивает срок службы изделий. Также такие профили обладают хорошими термо- и электроизоляционными свойствами, что делает их безопасными для использования в различных условиях.

Какие основные этапы сертификации композитных полимерных пултрузионных профилей?

Сертификация композитных полимерных пултрузионных профилей включает несколько ключевых этапов. Во-первых, необходимо провести испытания на соответствие материала требованиям стандартов, действующих в данной области, что позволяет убедиться в прочности и долговечности профилей. Вторым этапом является подготовка и подача документации, в которой описываются свойства и характеристики продукции. После этого опытные образцы профилей проходят сертификационные испытания в аккредитованных лабораториях. На основании полученных результатов решается вопрос о выдаче сертификата, который подтверждает соответствие продукции установленным стандартам и нормативам. Важно отметить, что сертификация должна проводиться регулярно, так как обновление материалов и технологий может влиять на свойства готовой продукции.

Ошибка: Контактная форма не найдена.

Сертификация профили композитные полимерные пултрузионные

Сертификация профили композитные полимерные пултрузионные

+7 ()

+7 ()